- ヤマックス株式会社TOP

- ワークフロー

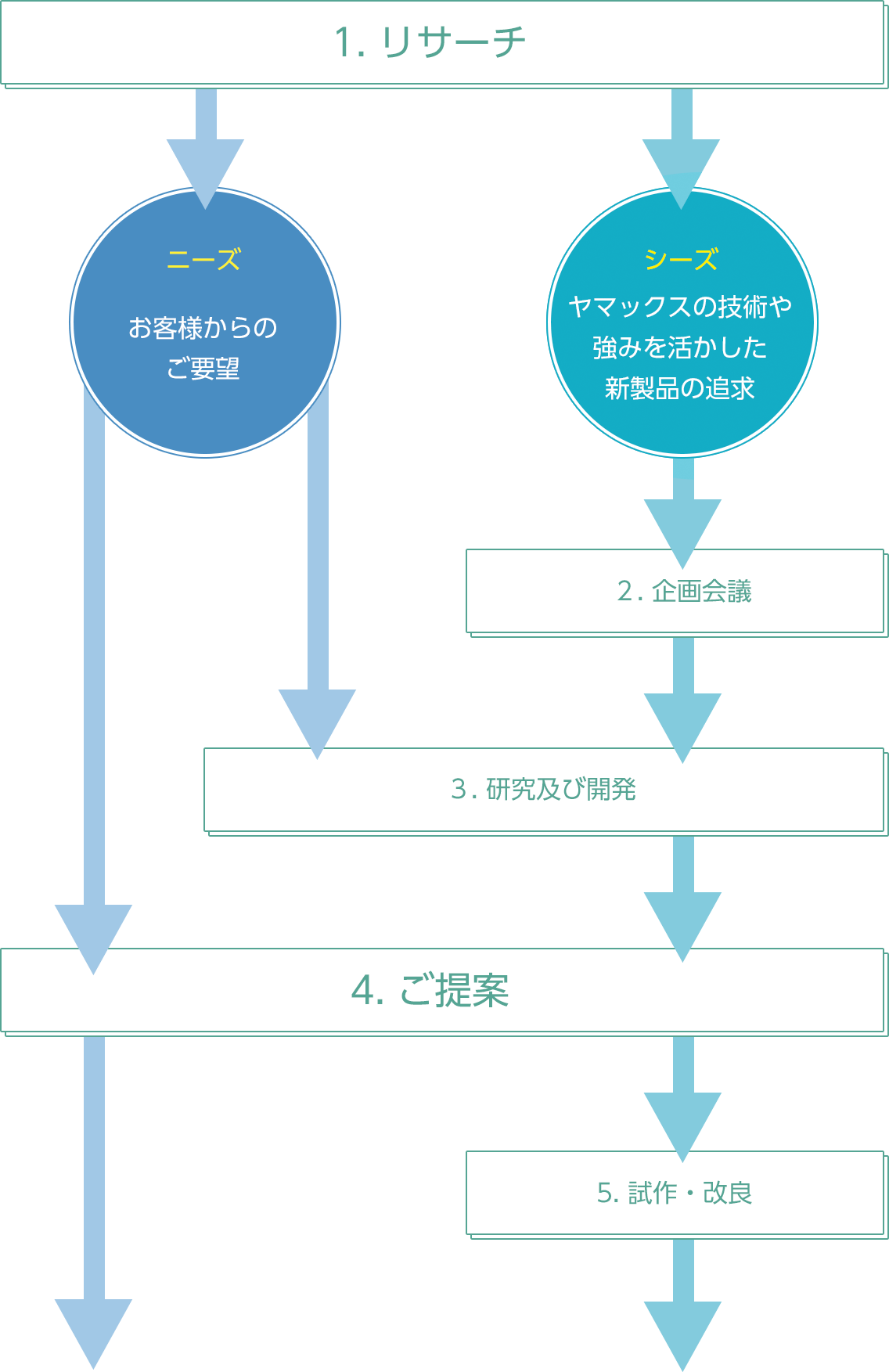

ワークフロー

リサーチ〜お客様へのご提案〜受注の流れ

リサーチ

既存のお客様はもちろん、まだ見ぬお客様のニーズを調査しています。そのために実際に様々な業界のものづくり現場を見学し、印刷表現に生かせる情報を探します。そこで得た情報をもとに、ヤマックスの製品がお客様のお困りごとを解決できるよう情報発信を行います。新たな付加価値の創造を行い、お客様への提供を日々目指しております。

企画会議

シーズで得た情報をもとに、新製品の開発や既存製品の販促を企画する会議を実施。技術担当者や営業、マーケティングがそれぞれの観点から意見を出し合います。

市場ニーズやお客様のシーズをもとにメンバーでアイデアを出し合い、販売や開発製品の企画推進を行っております。

研究及び開発

お客様の多種多様な課題を解決するために日々、新しい印刷表現を追求しています。既存のインキや技術では対応しきれないものは開発するなど、印刷の可能性を広げ続けています。

ご提案

お客様の用途・要望に応じて、様々な提案をさせていただいております。屋内で使うのか屋外なのか、どこに貼るのか、何に貼るのか、使用期間はどのくらいか… ご使用の用途やコストも考慮し、ご提案いたします。

また当社オリジナル印刷での意匠提案も積極的にさせていただいております。

仕様設計〜製造〜出荷の流れ

1. 仕様設計

多種多様な要求品質にお応えする試験環境(耐候促進試験機、引っ張り試験機など)を整えています。

これまでにヤマックスが培ってきた実績データも有効活用しながら、お客様が求める品質や環境への配慮・コストなど、様々な面で最適な製品をお客様 にご提案いたします。

2. 製 版(データ編集+版作製)

最新のMac環境を整備し、迅速にそして確実なデータを作成します。

ここで作成したデータは〝シール印刷の凸版〟〝シルクスクリーン印刷の刷版〟〝ダイレクトデジタル製版〟や〝ミクロン単位での乳剤管理〟にて、忠実に再現されます。

3. 調色 ・ 調合

屋内、屋外など多様な指定色に対応するシルクスクリーンインキの調色や調合を行います。

既存のインキでお客様のご要望に対応することが難しい場合はオリジナルインキを開発することで、お客様の様々なニーズにお応えしています。

4. 印刷

シール印刷

凸版印刷を主軸に印刷ユニットや特殊加工設備を独自にカスタマイズし お客様の様々なニーズに対応するPOP製品を製造しています。

また大ロットでもスピーディーかつ高品質な製品をご提供できる環境を 整えています。

輪転オフセット印刷

輪転機は大量印刷を高速に、そして安価で印刷できることが大きな特徴です。

写真や色などの再現性に優れ、大ロットにはコストパフォーマンスで貢献します。

シルクスクリーン印刷

様々な印刷方法(半自動 全自動 ロールtoロール)や印刷サイズ(大判にも対応可能)、ロットの大小や納入形態などお客様のあらゆるご要望に対応しています。

また物性に優れたインキを使用し、指定色(特色)でのパネルやステッカーなどの製造をヤマックスでは得意としています。

デジタル印刷

カラー分解・可変デザイン・大判サイズ・耐久性の必要な仕様にも対応 可能なインクジェットプリンターです。

版を必要としないデジタル印刷は、オフセット印刷相当の高画質描画で 活躍するシーンが広がっています。

ハイブリッド印刷

デジタル印刷 × 他の印刷方式 = ハイブリット印刷

工法毎の強みを掛け合わせて、意匠性・機能性などを両立させることで 新しい可能性を開拓していきます。

5. 加工

製品仕上げの工程となります。貼る(ラミネート/両面テープ/保護テープ)、抜く(抜き落とし/半切り)、切る(断裁)といった加工をロットの大小に関わらず、仕上げ工程まで対応いたします。

特殊加工にも対応し、お客様のご要望に最適な加工を施すことが可能です。

6. 検査・出荷

カメラによる検査や目視といった徹底した品質管理で、お客様に安心して使っていただける製品をお届けしています。

納品先へのデリバリーは指定荷姿にて、タイムリーに納品いたします。